Micro‐perçage avec un système d'alésage de précession à 5 axes - Cas pratique avec des LASERS verts et infrarouges chez Posalux

Microperçage avec un système d'alésage de précession à 5 axes

Cas pratique de l'utilisation de lasers verts et infrarouges chez Posalux

La miniaturisation incessante de l'électronique grand public et de l'ingénierie mécanique a entraîné d'innombrables changements dans la fabrication de composants électroniques tels que les PCB, les éléments de commande et les capteurs. Cette évolution influe également sur les exigences imposées aux machines de traitement laser utilisées pour le micro-usinage. Les matériaux difficiles à manipuler tels que les polymères et les céramiques constituent un défi particulier. Ce qui suit décrit comment le constructeur de machines Posalux fait face à ces exigences croissantes. Les limites de traitement actuelles peuvent être redéfinies en utilisant un système de perçage par précession avec un LASER vert.

L'industrie électronique miniaturise constamment non seulement ses produits, mais également les appareils utilisés pour les tester. Connues sous le nom de cartes de sonde avancées, elles facilitent les tests des circuits intégrés et répondent aux exigences les plus strictes en matière d'usinage. Le composant principal de toute carte de sonde est une plaque de guidage constituée d'un substrat mécanique comportant des milliers de micro-trous. Ces trous de perçage doivent positionner de manière sûre et précise les broches de contact de la carte de sonde afin d'établir un contact précis avec les connecteurs de la puce semi-conductrice testée. Mais le perçage mécanique n'est plus assez précis pour les cartes de sonde avancées actuelles. Pire encore, des géométries variables sont nécessaires de nos jours. Les avantages de l'usinage au laser sont donc évidents : la qualité des trous de perçage est supérieure, des géométries d'alésage améliorées peuvent être utilisées et les temps de traitement sont considérablement réduits. La demande industrielle de perçage LASER par le secteur du micro-usinage a sensiblement augmenté ces dernières années. Posalux a testé les avantages de l'utilisation d'un LASER vert par rapport à un système infrarouge (IR). La disponibilité d'un système de numérisation conçu pour des faisceaux laser de 515 nm, qui permet de générer des structures latérales plus fines, est particulièrement intéressante à cet égard. Posalux fournit des technologies de micro-usinage de haute précision pour la production de gros volumes depuis plusieurs décennies. Ces outils de micro-usinage sont utilisés dans la construction automobile, la technologie médicale, la fabrication électronique et l'industrie horlogère.

En quête de toujours plus de précision

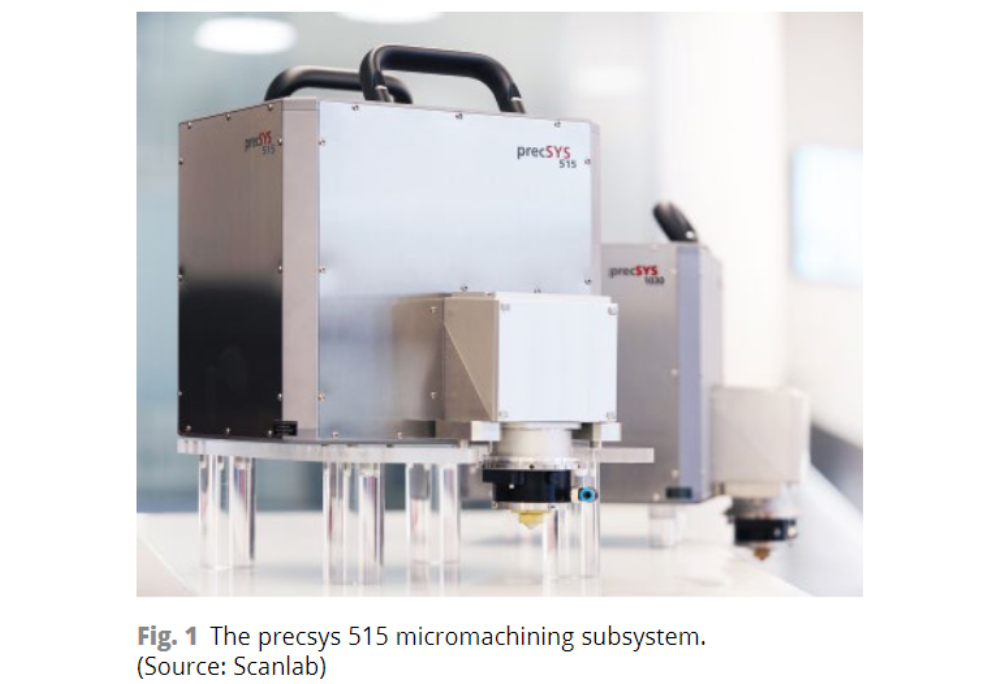

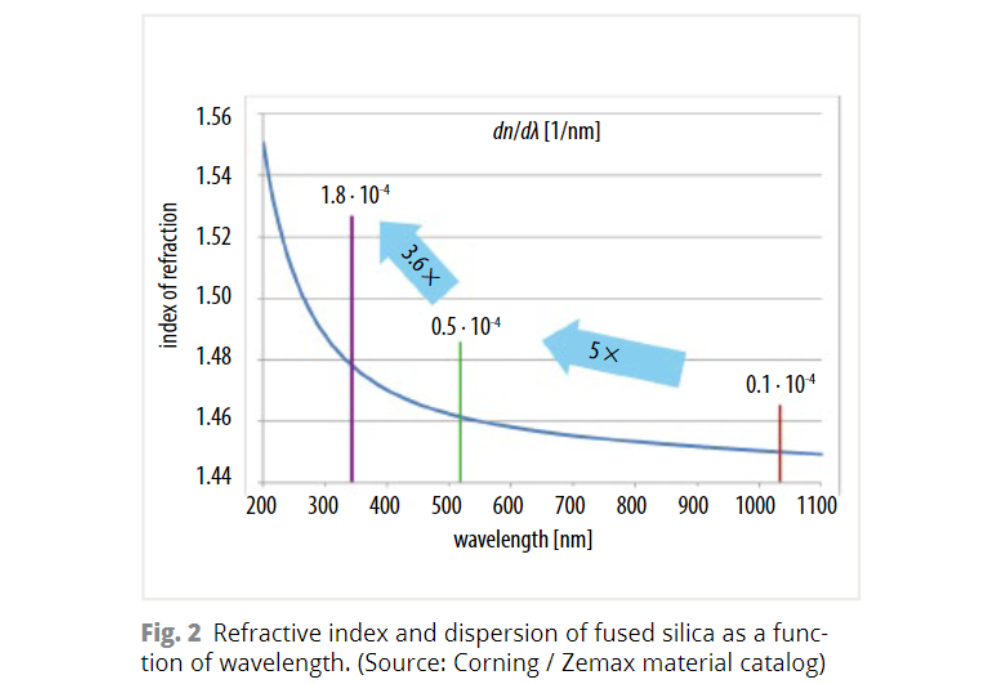

Pour répondre aux exigences croissantes du micro-usinage, Scanlab a élargi sa gamme de produits Precsys pour inclure un système conçu pour les LASERS verts d'une longueur d'onde de 515 nm. Comparé aux systèmes laser IR à 1030 nm, c'est exactement la moitié de la longueur d'onde appliquée. Cela réduit considérablement la taille du point, permettant ainsi un traitement latéral beaucoup plus précis des matériaux difficiles. Des rapports d'aspect plus élevés peuvent être obtenus à une divergence de faisceau identique. La dispersion de silice fondue et la bande passante de la source LASER déployée jouent un rôle clé lors de l'évaluation de la taille et de la qualité du spot du système. La figure 2 montre que la variation de l'indice de réfraction sur la longueur d'onde à 515 nm est cinq fois plus élevée qu'à 1030 nm. Pour 343 nm, cette valeur est encore 3,6 fois plus élevée qu'à 515 nm. En d'autres termes, l'indice de réfraction de la silice fondue change à des vitesses variables sur la bande passante du LASER, introduisant ainsi une aberration chromatique. Avec les objectifs de numérisation classiques, ces erreurs de couleur peuvent être compensées en utilisant un verre ayant une dispersion différente. Pour les LASERS à impulsions ultracourtes (USP), l'un de ces verres qui pourrait compenser l'aberration chromatique est le CaF2. Mais les objectifs f-thêta modernes pour les LASERS USP n'utilisent généralement pas de CaF2 en raison des limites de fabricabilité et de la stabilité thermique limitée. Ainsi, même avec les objectifs f-thêta modernes, des erreurs de couleur persistent en raison de la bande passante de l'USP LASER. Ces erreurs de couleur dépendent de la taille du champ, de sorte que les erreurs les plus importantes se produisent sur les bords du champ (voir le point elliptique à droite sur la figure 3 pour 515 nm et 343 nm). Cet effet s'applique également aux objectifs de numérisation utilisés dans le precsys. L'effet étant particulièrement fort à 343 nm, Scanlab a décidé de ne pas développer de tête de forage à 343 nm.

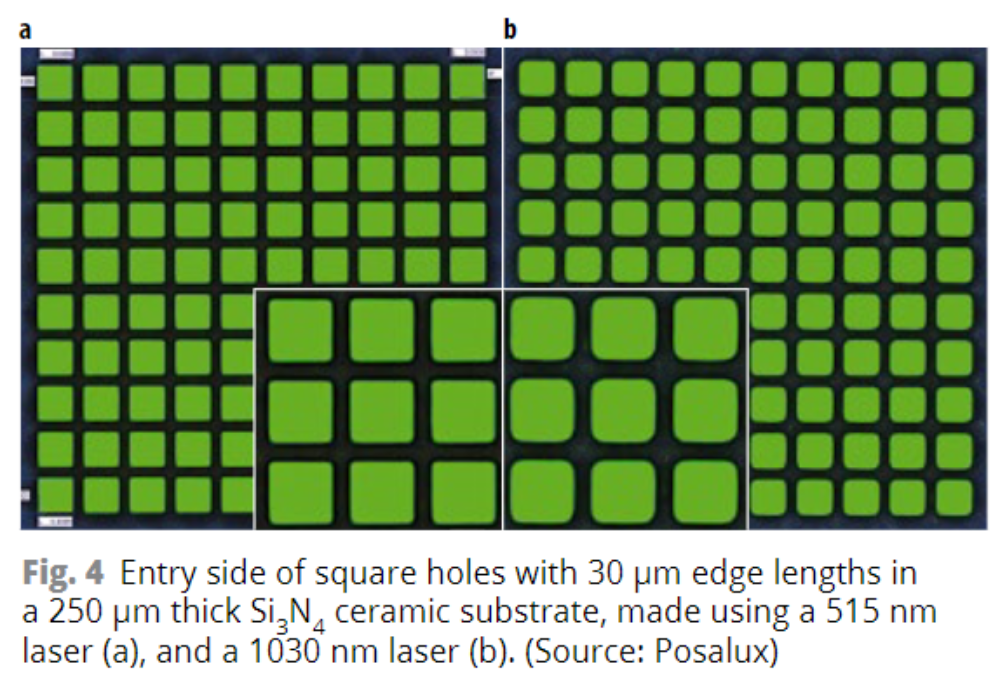

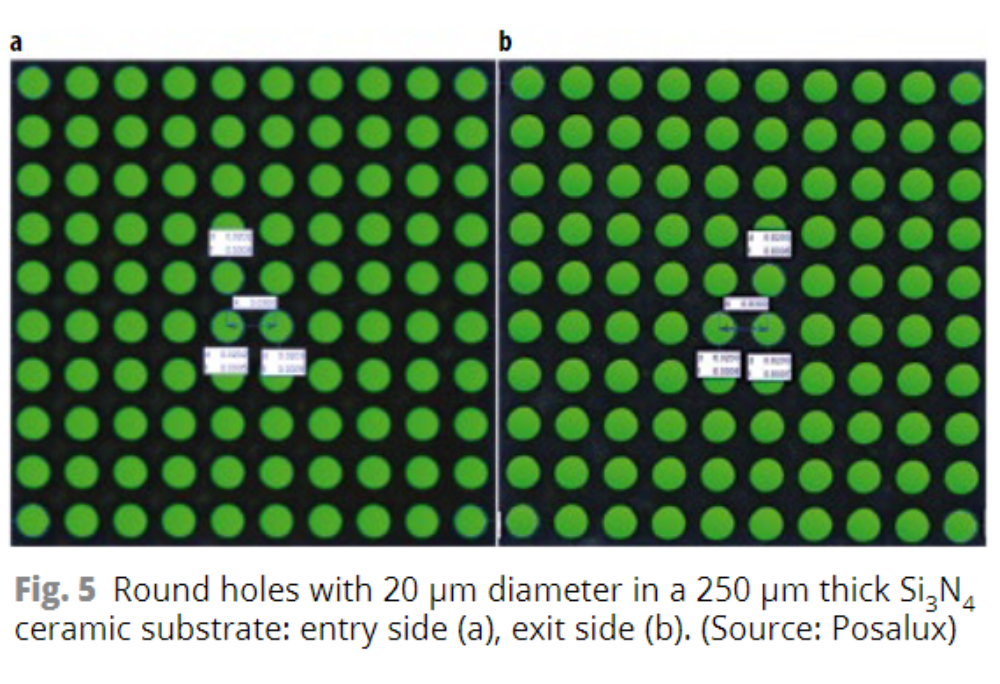

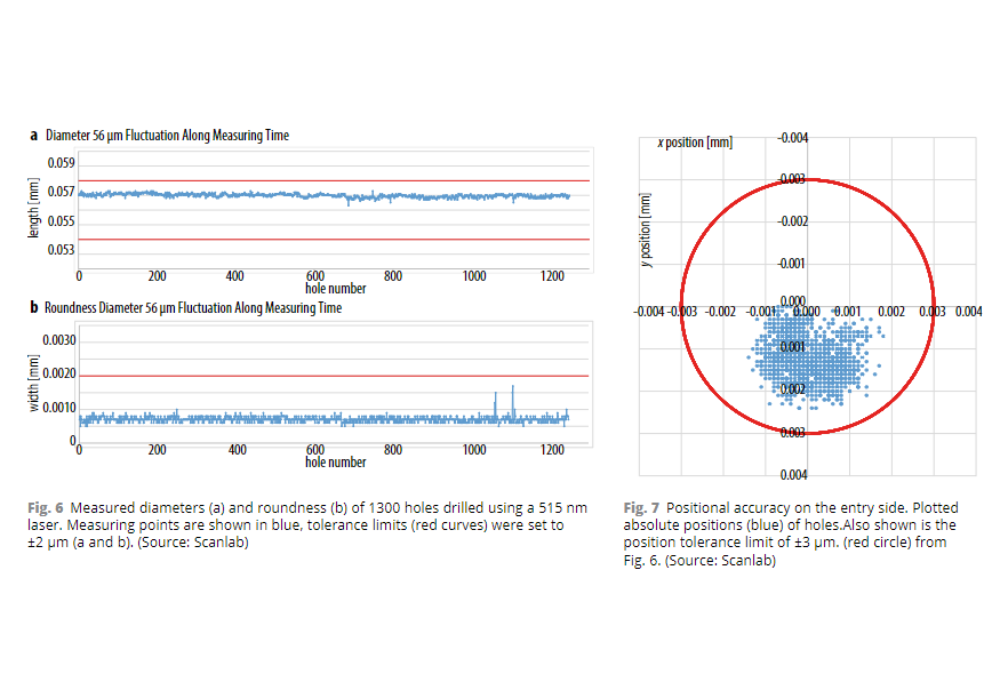

La répétabilité, clé du succès

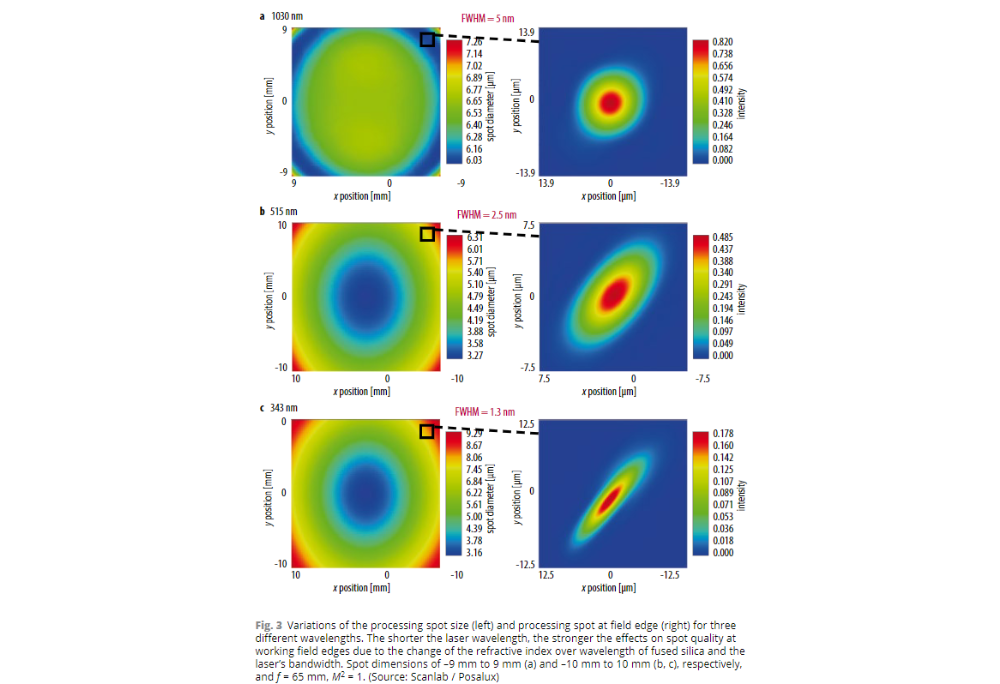

Posalux a intégré le nouveau sous-système à cinq axes precsys 515 à base de galvo dans la conception de sa machine et l'a soumis à des tests complets. Les capacités étendues de positionnement du faisceau de la tête de numérisation (dans les directions x, y, z, α et β) offrent une flexibilité maximale pour développer de nouvelles stratégies de processus afin de définir des trajectoires de parcours elliptiques ou linéaires en 2D ou 3D. Parallèlement, tous les membres de la gamme de produits precsys utilisent désormais une nouvelle approche de la servocommande qui offre des fréquences de rotation et des vitesses de processus encore plus élevées pendant les opérations de forage. Les exemples de processus documentés suivants reflètent les exigences réelles des clients et ont été fabriqués par Posalux dans des conditions de production réelles. La répétabilité et la précision sont ici une priorité absolue et doivent être assurées de manière fiable tout au long de la production quotidienne. La figure 4 montre la face d'entrée de trous carrés dans un substrat céramique Si3N4. Les trous générés à l'aide du LASER à 515 nm se traduisent en permanence par un rayon de bord de 3 μm et ces systèmes répondent pleinement aux exigences strictes actuelles des clients. En revanche, les trous forés à l'aide d'un LASER à 1030 nm n'ont atteint qu'un rayon de bord de 5 μm. Un autre exemple d'application impliquait le perçage de trous ronds. La figure 5 montre des trous de perçage ronds d'un diamètre de 20 μm dans un substrat céramique Si3N4. Le rapport hauteur/largeur est de 12, 5:1. Ici aussi, le traitement s'est fait avec un LASER vert de 515 nm. Des mesures supplémentaires ont été effectuées pour mieux évaluer les résultats du procédé. La figure 6 montre les diamètres et la rondeur mesurés de 1 300 trous percés à l'aide du precsys dans une machine FEMTO LASER de Posalux. Il est évident que les résultats restent bien en deçà de la limite de tolérance de 2 μm (lignes rouges dans le graphique). Les positions absolues des trous de perçage dans la pièce sont illustrées sur la figure 7. Là encore, les résultats restent bien en deçà des limites définies, à savoir, dans ce cas, une limite de tolérance de position de ±3 μm. Toutes ces opérations et ces échantillonnages confirment que l'utilisation d'un laser à 515 nm permet de fabriquer des structures beaucoup plus petites que celles réalisables avec un LASER IR à 1030 nm. Les diamètres, la rondeur et la position des trous percés répondent aux exigences de précision les plus élevées.

Perspectives

Ces exemples d'applications offrent un aperçu bien fondé des avancées technologiques qui affecteront bientôt d'autres secteurs, en plus de l'industrie électronique. De nombreux matériaux difficiles à traiter sont de plus en plus au centre de l'attention. Il s'agit notamment du saphir, de la céramique et du verre, ainsi que des rubis synthétiques utilisés, par exemple, par l'industrie horlogère. D'autres essais d'application sont en cours pour les bouchons à double valve dans le secteur automobile, ainsi que dans la technologie médicale. Les limites de la miniaturisation et de la faisabilité ne sont pas encore atteintes.

Article original complet PhotonicsViews Volume 17, numéro 3. Micro-perçage avec un système d'alésage de précession à 5 axes (wiley.com)

Plus d'articles

More learnings

Discutons de votre opération de micro usinage

Si vous recherchez un système de production de haute technologie ainsi qu'un partenaire de micro usinage de pointe, vous êtes au bon endroit.

.webp)